Die Windkraft “lauft” wie geschmiert

von Dipl.-Ing.Jurgen Biesler, Erstveroffentlichung Juni 2002 in "Erneuerbare Energien"

Fur Onshore- und Offshore-Windanlagen setzen sich immer starker Zentral-Fettschmieranlagen durch. Dabei geht es hauptsachlich um die Vereinfachung der Services, Kostensenkung, Verschlei?minderung und die Verlangerung von Service-Intervallen.

Das Jahr 2001 brachte fur die gesamte Windkraftbranche in Deutschland wieder neue Rekorde. Insgesamt wurden 2.079 Windrader mit einer Gesamtleistung von 2.659 Megawatt (MW) neu errichtet. Auch im ersten Quartal 2002 setzte sich laut einer Studie von Overmohle Consult & Marketing die Erfolgsgeschichte der Windkraftnutzung mit einer neu installierten Leistung von 457 MW fort. Das bedeutet gegenuber dem ersten Quartal 2001 eine Steigerung um mehr als 50 Prozent. Der Bereich Offshore wird im Jahr 2002/2003 fur deutsche Unternehmen noch keine zusatzlichen Impulse bringen. Grundsatzlich sehen die Autoren aber in der Offshore-Windkraftnutzung einen sehr gro?en Markt. Die ersten Erfolg versprechenden Schritte sind mit der Genehmigung der Pilotphase des Offshore Projektes "Borkum-West" durch das Bundesamt fur Seeschifffahrt und Hydrographie gemacht.

Trotz dieser gro?en Erfolge, ist es immer noch erforderlich, die Lebensdauer von Windkraftanlagen zu erhohen und die Kosten fur den Betrieb zu senken. Eines der gro?ten Probleme beim Betrieb von Windkraftanlagen ist die bei einigen Herstellern fehlende kontinuierliche Schmierung. Das Zufuhren kleiner Schmierstoffmengen in gleichbleibenden Zeitabstanden erneuert stetig den Schmierstofffilm auf den Lagerkomponenten, setzt die Reibung in den Lagern herab, erhoht die Laufruhe und verhindert das Eindringen von Verschmutzungsartikeln. Die Lebensdauer der Lager wird somit deutlich erhoht.

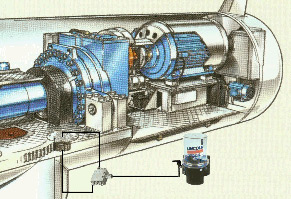

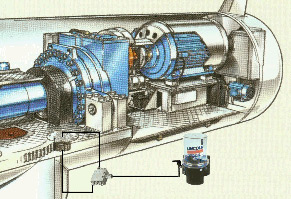

Einige Hersteller von Windkraftanlagen setzen bereits seit dem Ende der 80-er Jahre Schmiersysteme ein. Heute sind bei immer mehr Herstellern Zentral-Fettschmieranlagen ein Thema. Um die Service-Arbeit des Abschmierens von Schmierpunkten im Bereich der Blattlager erheblich zu vereinfachen, wurden die ersten Progressivverteiler (SSV) als so genannte Einnippelanlagen (ENA) am Blattlager montiert. Die Abschmierung von neun und mehr Schmierstellen je Blattlager konnte durch Zentralisierung auf einen Schmierpunkt reduziert werden. Die automatische, kontinuierliche Schmierung uber eine Progressiv-Zentralschmieranlage (ZSA) (Bild 1) Bild 1: Die Grafik zeigt die potentiellen Einsatzfalle fur ZSA in Windkraftanlagen: Blattlager, Blattverstellung (Zahnkranz), Hauptlager, Azimutlager, Azimut-Zahnkranz und Generator werden nach dem Prinzip der Progressiv-ZSA (siehe auch Bild 3) ausgefuhrt. Fotos/Grafiken (5): Lincoln. ist die nachste Stufe, die inzwischen in zahlreichen Windkraftanlagen zum Einsatz kommt.

Die Progressiv-Zentralschmieranlage

In der Progressiv-ZSA wird der Schmierstoff vom Pumpenelement aus dem Behalter der Zentralschmierpumpe uber eine Rohrleitung dem SSV zugefordert. Dort wird diese Schmierstoffmenge in Teilmengen aufgeteilt und ohne Volumenverluste uber die Verteilerauslasse weiter gegeben. Dabei muss der vorherige Auslass voll beaufschlagt sein, bevor der nachfolgende Auslass versorgt werden kann. So lange dem SSV Schmierstoff zugefuhrt wird, verteilt er diesen an die angeschlossenen Schmierstellen. Dieses Prinzip des standig reversierenden Verteilers erlaubt eine leichte Uberwachung der Funktion zum Beispiel durch einen elektrischen Initiator. An den SSV, der direkt der Pumpe nachgeschaltet ist, konnen mehrere weitere SSV als Unterverteiler oder Schmierstellen direkt angeschlossen werden. Beim Aufbau mit Haupt- und Unterverteilung sollen nicht mehr als zwei Generationen SSV eingesetzt werden.

Die ZSA zur Versorgung der Blattlager und der Blattverstellung sind in der Nabe eingebaut. Abhangig vom Konzept der Windkraftanlage kann auch nur der Einsatz der Zentralschmierpumpe am “Blattlager” erforderlich sein. Die ZSA fur Hauptlager, Azimutlager, Azimut-Zahnkranz und Generator werden hingegen in der Gondel montiert. Dort ist der Einsatz einer Zentralschmierpumpe unproblematisch. Allerdings ist im Bereich der Nabe eine geanderte technische Ausstattung der Pumpe erforderlich. Die Drehbewegung des Rotors, der auch die Zentralschmierpumpen in diesem Bereich unterliegen, erfordert eine Technik, die dem Pumpenelement der Zentralschmierpumpe - in allen Positionen - zuverlassig den Schmierstoff zufuhrt (Bild 2).

Steuerung der ZSA

Bild 2: Die Pumpe vom Typ 203 mit Folgeplatte ist fur den Einsatz im Bereich des Rotors bestimmt. Die Steuerung der ZSA erfolgt auf unterschiedliche Weise. So werden beispielsweise die Pumpen der Modellreihe 203 und 301 mit integrierten Steuerplatinen ausgefuhrt. Sie beinhalten unterschiedliche Steuerungskonzepte zum Beispiel fur die Mikroprozessorsteuerung oder die Arbeistzeit-/Pausenzeit-Steuerung. Andererseits kann die Steuerung der ZSA auch von den bordeigenen Steuerungen der Windkraftanlagen ubernommen werden. Diese Integration aller Schalt-, Steuerungs- und Uberwachungsprozesse von ZSA in die eigene Prozessautomatisierung der Windkraftanlagen wird in Kurze Standard sein. Deshalb ist es sinnvoll, Pumpensysteme zu nutzen, die diesen Standard bereits jetzt enthalten.

Die Zahnkranzschmierung

Wichtig fur Hersteller und Betreiber von Windkraftanlagen ist die Versorgung der Zahntriebe. Je nach Anlagentyp gibt es mindestens einen und maximal vier offene Zahntriebe in Windkraftanlagen. Gemeinsam ist allen der Azimutantrieb. Dies ist ein offener Zahntrieb, der die Windrichtungsnachfuhrung der Gondel vornimmt. Werden die Rotorblatter ebenfalls uber einen offenen Zahntrieb vorgenommen, kommen in der Nabe drei weitere Zahntriebe hinzu. Der Azimutzahnkranz kann im Verhaltnis zur Rotorblattverstellung als relativ unproblematisch bezeichnet werden, da in der Regel jeder Punkt auf dem Zahnkranz mit einem Schmiersystem erreicht werden kann. Im Bereich der Rotorblattverstellung ist dies anders. Hier wird nur ein 90°-Zahnsegment tatsachlich genutzt. Erschwerend kommt hinzu, dass zu zirka 90 Prozent der Produktionszeit einer Windkraftanlage die Rotorblatter im Bereich der so genannten 0°-Stellung verharren und nur minimal verstellt werden. Somit sind zwei bis drei Zahne des offenen Zahntriebs zu 90 Prozent wahrend der Produktionszeit der Windkraftanlage extrem hoch belastet. Eine herkommliche Schmierung dieses Zahnsegments kann folglich nur erreicht werden, indem die Rotorblatter wahrend eines Wartungsdrehs das komplette 90°-Segment durchlaufen. Da ein Wartungsdreh normalerweise aber nicht ohne Stillstand der Windkraftanlage durchgefuhrt werden kann, gibt es fur die Abschmierung der Rotorblattverstellung nur zwei Moglichkeiten:

x Abschmierung wahrend der naturlichen Ruhephasen der Windkraftanlage (Windstille) x Erzwungene Wartungsintervalle, verbunden mit zusatzlichem Produktionsausfall Der Gedanke, einen Abschmierzyklus der Windkraftanlagenproduktion anzupassen, ist aus Sicht der Betreiber erstrebenswert, fur Konstrukteure oder fur das Wartungspersonal allerdings nicht. Denn: Wenn nicht bei Onshore-, so doch bei Offshore-Windkraftanlagen konnen zu Starkwindzeiten die Produktionsphasen sehr ausgedehnt sein. Dann besteht die Moglichkeit, dass der tragende Schmierfilm eine solche Produktionsphase nicht ubersteht und es zu Beschadigungen am Zahnkranz kommt. Die Folgekosten fur den Austausch eines Zahnkranzes sind enorm und ubertreffen bei weitem die Stillstandskosten einer Windkraftanlage. Das kleiner Ubel ist also ein erzwungenes Wartungsintervall mit akzeptiertem Produktionsausfall.

Aufbau einer mechanischen Zahnkranzschmierung

Der Aufbau der Progressivanlage fur die Zahnkranzschmierung ist grundsatzlich klassisch (Bild 3). Dabei wird der Schmierstoff allerdings nicht an eine Schmierstelle ubergeben, sondern an ein Schmierritzel. Im vorliegenden Fall handelt es sich um ein Filzritzel, dessen Modul mit dem des Zahnkranzes oder des Antriebsritzels harmoniert. Das Filzzahnrad dreht unbelastet auf einer Achse, die wiederum mit einer Befestigungsplatte verbunden ist. Die Achse ist hohlgebohrt und verfugt beidseitig uber Schmierstoffanschlusse. Uber die Achse wird der Schmierstoff den Ubertragungskanalen im Filzritzel ubergeben und tritt auf den Zahnflanken des Filzritzels wieder aus. Beim Zahneingriff wird der Schmierstoff dann auf den Zahnkranz oder das Antriebsritzel ubertragen. Das Filzritzel wird der Geometrie des eingreifenden Zahnes angepasst.

Bild 3: Der Aufbau einer Zahnkranzschmierung.

Je nach Bauart kann im Bereich der Blattverstellung der Anbau eines Schmierritzels entweder an das Antriebsritzel oder direkt an den Zahnkranz erfolgen. Beim Anbau an das Antriebsritzel wird in Kauf genommen, dass der Schmierstoff nur indirekt auf den Zahnkranz ubertragen wird. Der Anbau an den Zahnkranz ermoglicht den direkten Auftrag von Schmierstoff auf die Zahnflanken im gro?ten Bereich des genutzten 90°-Segments. Da bei Einsatz von nur einem Schmierritzel pro Blattverstellung der Anbau auch nur auf einer Seite vom Antriebsritzel erfolgen kann, wird auch hier eine indirekte Ubertragung durch das Antriebsritzel auf die andere Segmentseite genutzt. In Summe stellen Schmierritzel eine gangbare Losung zur Versorgung von offenen Zahntrieben dar. Viele Versuche machten jedoch Schwierigkeiten mit den Schmierstoffen deutlich: Es haben sich bis heute erst zwei Haftschmierstoffe als geeignet und nicht abtropfend erwiesen.

Airless-Spruhen

Eine in vielen Anwendungen bewahrte Moglichkeit, Schmierstoff auf eine Zahnflanke zu ubertragen, ist das Spruhen. Beim herkommlichen Spruhen wird der Schmierstoff mit Hilfe von Druckluft uber Breitstrahldusen auf die Zahnflanke aufgespruht. Mit optimal ausgerichteten Breitstrahldusen werden hervorragende Spruhbilder erzeugt und die Zahnflanken perfekt mit Schmierstoff benetzt. Leider ist bis heute auf einer Windkraftanlage keine Druckluft vorhanden, und auch das Anbringen eines entsprechenden Kompressors ist schwierig. Die punktgenaue Ausrichtung der Schmierstoffdusen verbunden mit einem sauberen Schmierstoffauftrag ohne Verwendung von Luft - also das Airless-Spruhen - ist deshalb die geeignete Losung, die hochbelasteten Zahne wahrend des Zahneingriffs zuverlassig mit Schmierstoff zu versorgen (Bild 4)

Airless-Spruhanlage

Der Schmierstoff wird dabei aus der Zentralschmierpumpe in einen Druckspeicher gefordert. Die verbindende Leitung zwischen Druckspeicher und Airless-Duse wird durch ein 2/2-Wege-Absperrventil verschlossen. Zum Zeitpunkt des Abschmierzyklus offnet sich das 2/2-Wege-Absperrventil und der Schmierstoff wird unter hohem Druck uber die Airless-Duse auf die Zahnflanke aufgespritzt. Da der Schmierstoffauftrag in den Spalt zwischen Antriebsritzel und Blattzahnkranz erfolgen kann, wird so ohne einen Shut-Down der Windkraftanlage ein Abschmierzyklus vorgenommen. Ein moglicherweise erforderlicher 10°-Schwenk der Rotorblatter kann wahrend der Windkraftanlagen-Produktion erfolgen. Dieser Weg des Airless-Spruhens wird in Zukunft im Bereich der Blattverstellung die Losung der bisherigen Probleme sein. Bei Azimut-Antrieb sind beide Verfahren - “airless” und “air” - moglich. In beiden Anwendungsfallen hat sich eine gro?ere Anzahl von Haftschmierstoffen als einsetzbar erwiesen. Die absolut geringste Schmierstoffmenge wird bei der Luftspruhung benotigt.

Die Generatorlager-Schmierung

Auf Grund der geringen Menge an Lagerstellen, der kurzen Leitungslangen und des geringen Schmierstoffbedarfs der Generatorlager ist es dort nicht erforderlich, eine ZSA wie bisher beschrieben einzusetzen. Fur die Generatorlagerschmierung empfiehlt sich der Einsatz einer Zentralschmierpumpe Typ 301 (Bild 5).

Sie kann als kleine ZSA bezeichnet werden, weil sie neben dem eigentlichen Pumpenteil uber einen angebauten und elektrisch uberwachten SSV verfugt. Das Pumpenelement ist direkt mit dem SSV verbunden und uber ein integriertes Druckbegrenzungsventil abgesichert. Alle Schmierstellen werden direkt mit den Auslassen des SSV verbunden. Auch hier kann die Steuerung der ZSA durch eine integrierte Steuerplatine oder eine externe Steuerung in der Bordelektrik der Windkraftanlage erfolgen.

Bild 5: Fur die Generatorlagerschmierung wird der Einsatz einer Zentralschmierpumpe vom Typ 301 empfohlen.

Fur den Leser wird deutlich, dass durch den Einsatz einer kontinuierlichen, automatisierten Schmierung, erhebliche Wettbewerbsvorteile beim Betrieb von Windkraftanlagen bestehen. Auch wenn bereits ein gro?er Teil der Anlagen uber ZSA verfugt, sollten Hersteller und Betreiber in dem weiterhin stark wachsenden Markt fur Windenergie darauf achten, dass neue Investitionen in Onshore-, aber besonders in Offshore-Windparks verbunden sind mit einer erhohten Langlebigkeit der Anlagen durch den flachendeckenden Einsatz von Zentralschmieranlagen.

Назад в раздел Новинки